Содержание статьи:

Общие требования к нагревателям для литья металлов

Высокотемпературные нагреватели играют ключевую роль в процессах литья металлов, обеспечивая необходимые условия для плавления, перегрева и поддержания температуры расплава. От их характеристик напрямую зависит качество отливок, энергоэффективность производства и безопасность технологического процесса. К таким нагревателям предъявляются строгие требования, обусловленные сложными условиями эксплуатации. Ниже рассмотрены три основных аспекта: высокая температура нагрева и равномерность распределения тепла, надежность и долговечность при циклических режимах работы, а также устойчивость к механическим и химическим воздействиям.

Высокая температура нагрева и равномерность распределения тепла

Процессы литья цветных и черных металлов требуют достижения температур от 700 °C до 1600 °C и выше, в зависимости от типа сплава. Нагреватели должны обеспечивать не только достижение таких температур, но и их стабильное поддержание на протяжении всего цикла плавки. Критически важна равномерность распределения тепла по объему тигля или формы: перегрев в отдельных зонах может привести к локальному окислению металла, образованию шлаков или даже прожогу формы, тогда как недостаточный прогрев — к неполному заполнению полости отливки. Для решения этой задачи применяются конструкции с тщательно спроектированной геометрией нагревательных элементов и использованием теплоотражающих и теплоизолирующих материалов.

Надежность и долговечность при циклических режимах работы

Литьевые печи работают в условиях многократных нагрев-охлаждение циклов, что создаёт серьёзные термомеханические нагрузки на материалы нагревателей. Повторяющиеся температурные расширения и сжатия могут вызывать усталостные трещины, особенно в токопроводящих элементах и креплениях. Поэтому материалы нагревателей — такие как карбид кремния, дисилицид молибдена или специальные жаропрочные сплавы — должны обладать высокой термостойкостью и способностью сохранять структурную целостность в течение тысяч циклов. Надёжная изоляция, качественные соединения и продуманная система управления температурой также вносят вклад в долговечность оборудования.

Устойчивость к механическим нагрузкам и химическим воздействиям

В условиях литейного производства нагреватели подвергаются не только высоким температурам, но и агрессивной химической среде: парам металлов, шлакам, флюсам и реакциям окисления. Кроме того, возможны механические удары при загрузке шихты или обслуживании печи. Поэтому конструкционные материалы должны быть химически инертными по отношению к расплаву и обладать высокой твёрдостью и прочностью при температуре эксплуатации. Например, нагреватели из MoSi₂ эффективно противостоят окислению благодаря формированию защитной пленки диоксида кремния на поверхности, а изделия из SiC демонстрируют отличную стойкость к механическому износу и коррозии.

Высокотемпературные нагреватели для литья металлов

Процессы литья металлов требуют точного и надёжного термического контроля: от плавления шихты до выдержки расплава перед заливкой. Для этих целей в литейных цехах широко применяются высокотемпературные нагреватели, способные устойчиво работать при температурах от 800 °C до 1600 °C и выше. Разнообразие технологий литья обуславливает использование различных типов нагревательных элементов, каждый из которых имеет свои конструктивные особенности, преимущества и ограничения. Рассмотрим основные виды таких нагревателей.

Карбидокремниевые нагреватели: конструктивные особенности и принцип работы

Карбидокремниевые нагреватели — одни из самых распространённых в промышленных печах для литья алюминия, меди, цинка и других цветных металлов. Они изготавливаются из спечённого карбида кремния — материала с высокой термостойкостью, хорошей электропроводностью и устойчивостью к окислению.

Принцип работы основан на резистивном нагреве: при прохождении электрического тока через SiC-элемент выделяется тепло в результате его электрического сопротивления. Температура нагрева может достигать 1450 °C в защитной атмосфере или 1300 °C на воздухе.

Преимущества:

- Высокая механическая прочность при температуре;

- Устойчивость к термическим ударам;

- Длительный срок службы при правильной эксплуатации;

- Относительно низкая стоимость по сравнению с некоторыми другими типами нагревателей.

Ограничения:

- Постепенное старение: с течением времени сопротивление SiC растёт, что требует регулировки напряжения;

- Не рекомендуются для работы в восстановительной или паровой атмосфере;

- Хрупкость при механических ударах.

Карбидокремниевые нагреватели

Нагреватели с открытой спиралью: применение и риски

Открытые спирали изготавливаются из жаропрочных сплавов (например, нихрома, фехраля или сплавов на основе железа, хрома и алюминия) и размещаются непосредственно в рабочей камере печи без керамической изоляции. Такие нагреватели часто используются в печах для плавки алюминия, латуни и других низкотемпературных сплавов (до 1100–1200 °C).

Особенности конструкции:

Спираль монтируется на керамические или кварцевые опоры и подключается к электросети. Тепло передаётся за счёт конвекции и излучения.

Преимущества:

- Простота конструкции и обслуживания;

- Быстрый нагрев;

- Возможность локального ремонта (замены участка спирали).

Риски и недостатки:

- Высокая вероятность механических повреждений при загрузке шихты;

- Подверженность окислению при высоких температурах;

- Снижение срока службы в агрессивной атмосфере (например, при наличии флюсов);

- Ограниченный верхний температурный порог — не подходят для плавки стали или чугуна.

Нагреватели с открытой спиралью

Нагревательные излучатели на керамических фланцах: конструкция и применение

Эти устройства представляют собой резистивные нагреватели, в которых спираль из жаропрочного сплава (нихром Х20Н80 или фехраль Х27Ю5Т) жёстко закреплена на термостойком керамическом фланце (обычно из шамота или корундовой керамики). Фланец обеспечивает электроизоляцию, механическую устойчивость и частичное аккумулирование тепла.

Рабочая температура таких излучателей — до 1300 °C (в зависимости от материала спирали). Теплопередача осуществляется преимущественно за счёт теплового излучения и конвекции.

Применение в литье:

- Нагрев металла в тигельных печах для алюминиевых и медных сплавов;

- Подогрев разливочных ковшей и сливных носков;

- Сушка и прокалка форм и стержней.

Преимущества:

- Простота монтажа и замены;

- Высокая ремонтопригодность — возможна замена только спирали;

- Возможность изготовления по индивидуальным размерам и формам.

Недостатки:

- Открытая спираль подвержена механическим повреждениям и брызгам расплава;

- Ограниченный температурный диапазон — не подходит для плавки чугуна или стали.

Нагревательные излучатели на керамических фланцах

>Другие типы высокотемпературных нагревателей в литье

Помимо вышеперечисленных, в литейных цехах применяются и другие виды нагревательных систем:

- Дисилицид молибдена (MoSi₂): Используются в печах для плавки и термообработки при температурах до 1800 °C. Отличаются исключительной устойчивостью к окислению, но хрупкие и дорогие. Применяются в основном в специализированных установках для высокотемпературного литья (например, титана, жаропрочных сплавов).

- Графитовые нагреватели: Работают в инертной или вакуумной атмосфере, способны выдерживать температуры свыше 2000 °C. Часто используются в вакуумных индукционных печах для плавки активных и редкоземельных металлов.

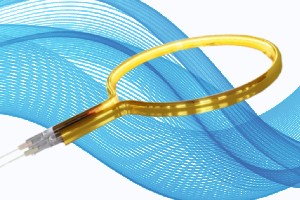

- Индукционные системы: Хотя формально не являются «нагревателями» в классическом смысле, они играют ключевую роль в литье. Нагрев металла происходит за счёт электромагнитной индукции, что обеспечивает высокую эффективность, чистоту расплава и точный контроль температуры. Широко применяются как в мелкосерийном, так и в массовом производстве.

Пример других типов высокотемпературных нагревателей в литье

Требования к безопасности и электробезопасности

Основные риски и меры защиты

Ключевые риски включают:

- Поражение электрическим током из-за повреждения изоляции, неисправной проводки или прикосновения к токоведущим частям;

- Термические ожоги от горячих поверхностей нагревателей или расплавленного металла;

- Возгорание вследствие перегрева изоляции, короткого замыкания или попадания легковоспламеняющихся материалов в зону нагрева;

- Механические повреждения из-за термических напряжений или неправильной установки.

Для минимизации рисков применяются следующие меры:

- надёжная электроизоляция нагревательных элементов (керамические изоляторы, термостойкие муфты);

- установка автоматических выключателей, УЗО и систем аварийного отключения;

- использование термопар и датчиков перегрева с подключением к системе управления;

- размещение нагревателей в защитных кожухах или за теплозащитными экранами;

- обеспечение доступа только для квалифицированного персонала с соблюдением правил техники безопасности.

Стандарты и нормативы

Электробезопасность высокотемпературных нагревателей регулируется рядом национальных и международных стандартов, включая:

- ГОСТ Р 50571 (серия стандартов по электробезопасности электроустановок зданий);

- ГОСТ 12.2.007.0–75 (безопасность электротехнических устройств);

- ПУЭ (Правила устройства электроустановок) — разделы, касающиеся промышленных печей и нагревательных установок;

- МЭК 60335-2-9 и МЭК 60519 — международные стандарты по безопасности промышленных электронагревательных устройств.

Эти документы устанавливают требования к конструкции, изоляции, заземлению, маркировке и эксплуатации нагревательных систем.

Обеспечение безопасности на практике

Безопасная эксплуатация нагревателей возможна только при комплексном подходе:

- проектирование и монтаж — с учётом всех норм безопасности и специфики литейного процесса;

- регулярное техническое обслуживание и проверка состояния изоляции, контактов и систем защиты;

- обучение персонала правилам работы с высокотемпературным оборудованием;

- внедрение систем автоматического контроля и диагностики, предотвращающих аварийные ситуации.

Соблюдение этих принципов не только защищает людей и оборудование, но и повышает надёжность литейного процесса, снижает простои и обеспечивает соответствие производственных мощностей современным требованиям промышленной безопасности.

Рекомендации по выбору и обслуживанию нагревателей

Правильный выбор и грамотное обслуживание высокотемпературных нагревателей — залог стабильной работы литейного оборудования, качества отливок и безопасности персонала. Ошибки на этапе подбора или пренебрежение техническим обслуживанием могут привести к перегреву, выходу из строя печи или даже аварийным ситуациям.

Как правильно подобрать тип нагревателя

Выбор нагревателя начинается с анализа технологического процесса:

- Тип сплава (алюминий, медь, чугун, сталь и др.) определяет необходимую рабочую температуру.;

- Атмосфера в печи (воздушная, окислительная, инертная, вакуум) влияет на совместимость материалов.;

- Режим работы (непрерывный или циклический) требует учёта термостойкости и ресурса нагревателя.;

Для цветных металлов (до 1200 °C) чаще выбирают карбидокремниевые (SiC) нагреватели или излучатели на керамических фланцах. Для стали и чугуна предпочтительны индукционные системы, а в специализированных печах — MoSi₂ или графитовые элементы.

Ключевые параметры при выборе

При подборе нагревателя необходимо учитывать:

- Мощность (кВт) — должна соответствовать объёму плавки и требуемой скорости нагрева;

- Напряжение питания — 220 В, 380 В или другие значения в зависимости от промышленной сети;

- Габаритные размеры — длина, диаметр, форма спирали или стержня, чтобы обеспечить равномерный нагрев и корректную установку;

- Тип монтажа — фланцевый, встроенный в футеровку, подвесной, с керамическими изоляторами и т.д.;

- Материал нагревательного элемента — нихром, фехраль, SiC, MoSi₂ и др., в зависимости от температуры и агрессивности среды.

Рекомендуется согласовывать спецификацию с производителем печи или поставщиком нагревателей, особенно при замене вышедшего из строя элемента.

Правила технического обслуживания

Регулярное ТО продлевает срок службы нагревателей и предотвращает аварии:

- Очищайте поверхность нагревателей от шлака, оксидов и пыли (без механического удара);

- Проверяйте состояние керамических изоляторов и креплений;

- Контролируйте сопротивление элемента с помощью мультиметра — резкий рост может указывать на «старение» (особенно у SiC);

- Убедитесь в исправности термопар и систем автоматики;

- Не допускайте резких температурных скачков — соблюдайте режимы разогрева и охлаждения.

Грамотный подбор и своевременное обслуживание высокотемпературных нагревателей позволяют обеспечить стабильность литейного процесса, снизить энергозатраты и избежать простоев. Инвестиции в качественные элементы и регулярный контроль окупаются за счёт надёжности, безопасности и долговечности всего оборудования.

Итог

Высокотемпературные нагреватели — неотъемлемая часть современного литейного производства. Их выбор, эксплуатация и обслуживание напрямую влияют на качество отливок, энергоэффективность, безопасность персонала и общую надёжность технологического процесса. Как показывает практика, нет универсального решения: карбидокремниевые элементы оптимальны для цветных металлов, излучатели на керамических фланцах — для среднетемпературных задач с возможностью ремонта, а для сталей и жаропрочных сплавов требуются более сложные системы — на основе MoSi₂, графита или индукции.

При этом эффективность нагревателей зависит не только от их конструкции, но и от строгого соблюдения требований безопасности, правильного подбора по параметрам (мощность, напряжение, габариты, условия среды) и регулярного технического обслуживания. Раннее выявление признаков износа и своевременная замена элементов позволяют избежать дорогостоящих простоев и аварий.

Таким образом, успешное применение высокотемпературных нагревателей в литье металлов требует комплексного подхода — от инженерного проектирования до повседневной эксплуатации, основанного на понимании материалов, технологий и норм промышленной безопасности.

индивидуальному заказу

производства 12 месяцев

Доставка от 1 дня!